Wie aus einem Stück Stahl und einem Stück Holz dieses Jagdmesser entstand –

2 Tage Messermacherkurs bei “exklusiv messer Schurian” in Kärnten

Ich wollte es wissen – wie entsteht so ein fantastisches Jagdmesser und ich wollte selbst Hand anlegen. Treffpunkt der Kursteilnehmer war die Werkstatt von Messer Schurian bei Feldkirchen in Kärnten. Nach der Einführung in die Werkstatt und dem Überblick über die vielfältige Materialauswahl musste entschieden werden.

Ich wollte ein Jagdmesser machen, mit einem Zirbenholz-Wurzel Griff.

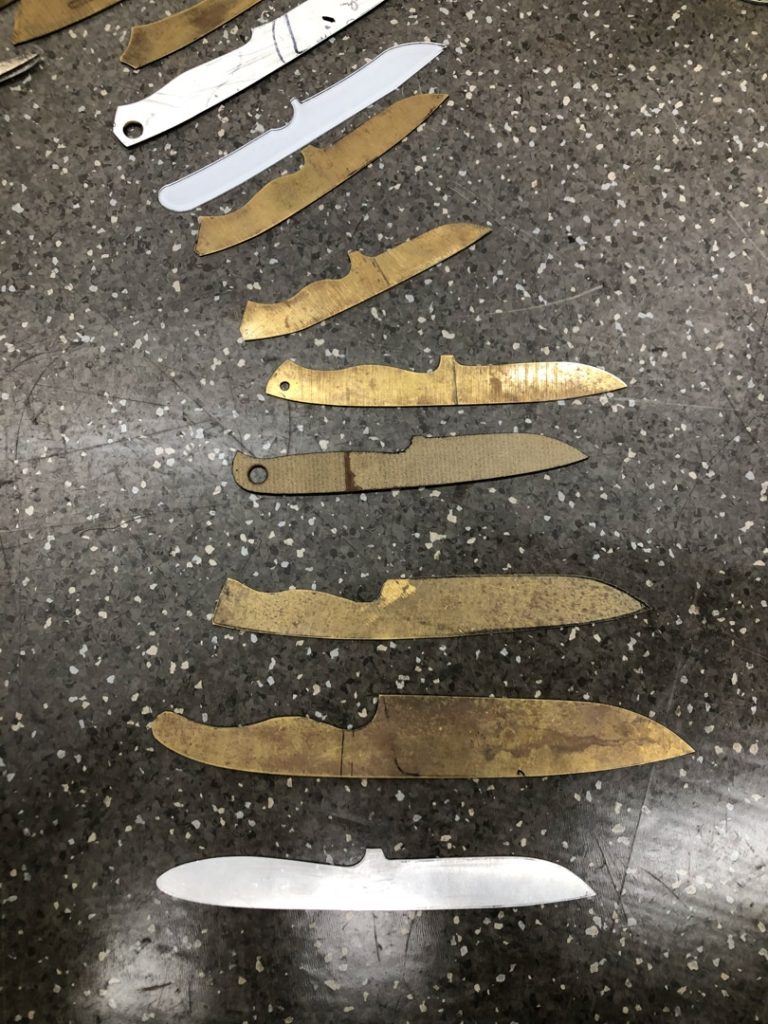

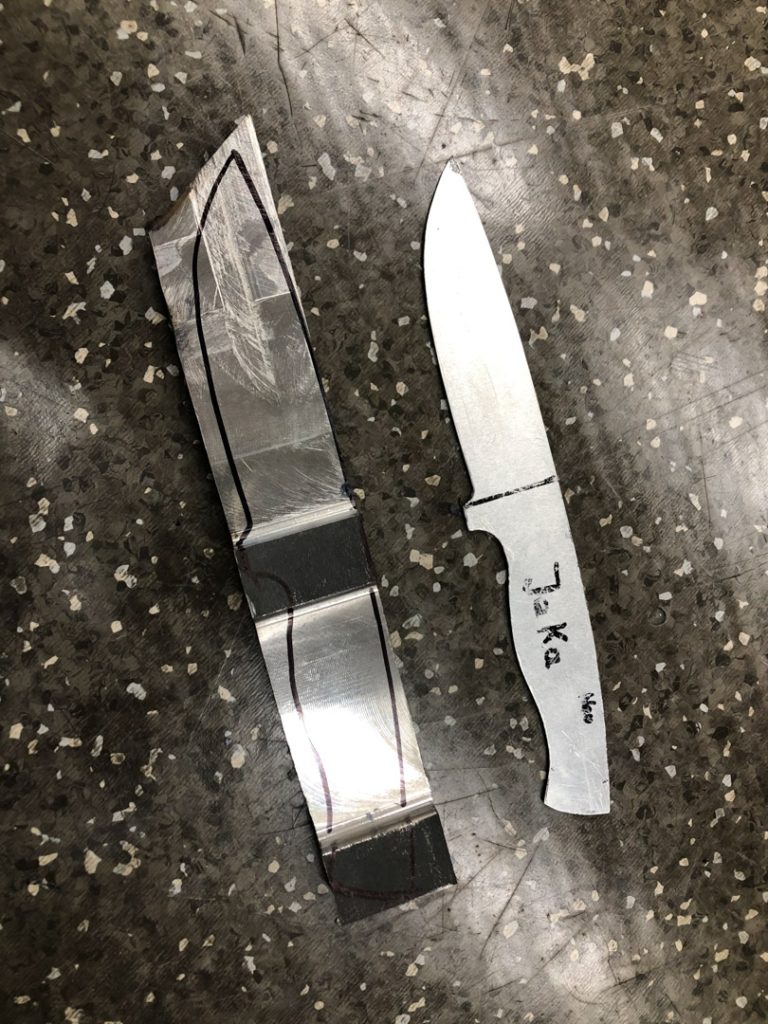

Als Stahl wählte ich den exclusiv von Schurian und Böhler entwickelten “exmesch evolution”-Messerstahl. Aus dem Stahl-Rohling wird das mit der Schablone skizzierte Messer herausgeschnitten.

Nun beginnt die Feinarbeit des Schleifens an der Bandschleifmaschine – das Messer nimmt seine Form an.

Weiter geht es mit der “schweißtreibenden” Handarbeit – das Messerblatt wird mit Schleifpapier in den Körnungen 180, 400, 800 und 1200 unter Zuhilfenahme eines Schleifklötzchens geschliffen. Das Ziel ist es, dass keine Schleifriefen mehr zu sehen sind und auch die vordere Backenrundung sauber ausgeschliffen wird.

Nun wird das Messerblatt abgeklebt, damit bei der weiteren Bearbeitung keine Kratzer hinein kommen. Mit einer Fräse wird der hintere Backen innen V-förmig beidseitig ausgefräst.

Die Entscheidung für die Nieten war nicht einfach, da es auch hier eine große Auswahl an Zierpins gibt. Ich habe mich für 2 Nieten und größeren Pins (außen/innen Pin) entschieden.

Nun waren alle Vorarbeiten am Messer-Stahl gemacht und das Messer konnte gehärtet werden. Dazu wurde das Messer in eine Metallfolie möglichst luftdicht eingewickelt, damit beim Härten im Gasofen bei 1050 Grad – 25 min – die Messeroberfläche aufgrund des Sauerstoffes nicht zu stark verzundert. Werden mehrere Messer gleichzeitig gehärtet erfolgt dies unter Schutzgas, was aber in meinem Fall nicht notwendig war.

Unter Härten versteht man das gezielte Aufheizen eines Stahls auf eine bestimmte Temperatur und das rasche Abkühlen in einem bestimmten Medium wie z.B. Öl. Das Ziel des Härtens ist somit die Veränderung des Stahlgefüges und die Stabilisierung in einem bestimmten Stadium. Beim Abschrecken im Ölbad wird die Temperatur so rasch verändert, dass der Stahl, der im aufgeheizten Stadium austenitisch ist, sich beim Abkühlen nicht mehr kontrolliert in sein ferritisch/perlitisches Gefüge rückwandeln kann. Er bleibt sozusagen in diesem verspannten Gefüge “stecken”. Man nennt dieses verspannte Gefüge Martensit. Martensit ist sehr hart (ca. 62 HRC) und spröde!

Unmittelbar nach dem Abkühlen im Ölbad (handwarm) wird der Messerstahl im Ofen angelassen. Dabei wird die Härte des Stahls wieder etwa um 2 HRC reduziert und das Gefüge des Stahls entspannt. Für meinen gewählten Stahl erfolgte das Anlassen bei 170 Grad für die Dauer von 2 Stunden.

Der erste Tag war nun erfolgreich mit der Stahlbearbeitung zu Ende gegangen und ich war gespannt, wie es am nächsten Tag weiter gehen würde.

Nun war das Messer gehärtet und den Unterschied bemerkte man beim Schleifen sofort. Das Messer wurde von Hand wieder fein geschliffen, die Anlassschicht entfernt und die Backenrundungen sauber ausgeschliffen. Dann konnte der Griff eingepasst werden. Das ausgesuchte Material, Zirbenholz-Wurzel, wurde in der Mitte mit der Bandsäge in 2 Hälten geschnitten und die Schnittflächen mit einer Oberflächenfräse geglättet. Die Einpassung in die V-förmige Griffschale mit den Backenrundungen musste sehr sorgfältig erfolgen. Anschließend wurden die Bohrungen für die beiden Pins in das Griffholz gemacht und schlussendlich das Messer mit den beiden Griffschalen und den Pins mittels 2-Komponenten Kleber (UHU Plus endfest) verklebt. Mittels kleiner Schraubzwinge wurden dann die Klebungen im Ofen bei ca. 80 Grad ca. 40min ausgehärtet.

Jetzt konnte das Messer an der Schleifband-Maschine langsam seine Endform annehmen.

Nach dem Endtunen der Stahl- und Holzteile von Hand mit dem 1200er Schleifpapier und dem Polieren des Messerblattes an der Polierscheibe erfolgte nun das Einschleifen des ca. 15 Grad Schneidwinkels.

Es war für mich vorher unvorstellbar, aber das Ergebnis nach 2 Tagen, unter Mithilfe des Messermacher-Meisters aber auch hohem Arbeits-Eigenanteil, zeigte, dass es zu schaffen ist. Ich bin stolz, diese Erfahrung gemacht zu haben und dieses hervorragende Ergebnis auch erreicht zu haben. Ich bedanke mich bei dem tollen Team von Messer Schurian und ich freue mich, mein signiertes Messer bei den nächsten Jausen zu benutzen.

Zum Schluss noch ein paar Foto-Details vom Messer: